Leco

- Xavier Jaffray

- Gérant de Leco

- 5, impasse du Châtel Renault 22190 Plérin

- @ : xjaffray@gmail.com

Siam Conseils

- Siam Conseils

- 109 bis, rue Jules Charpentier 37000 TOURS

- Tél. : 0247362021

- @ : contact@siamconseil.com

Le « Lean Management » adapté à la construction

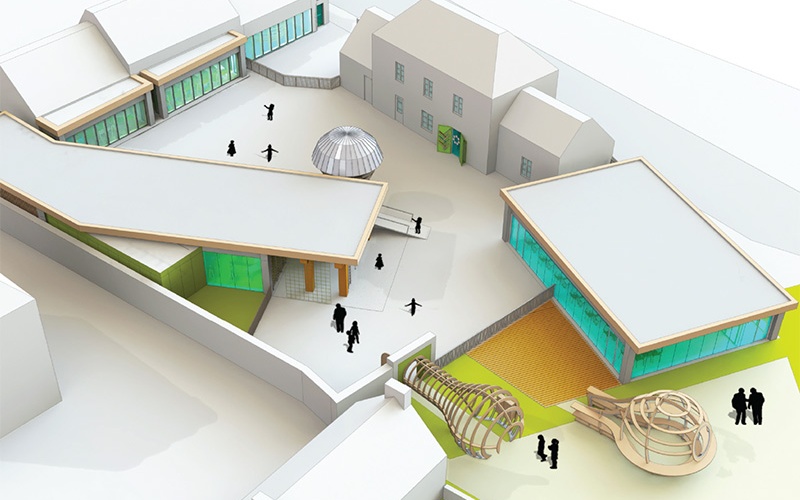

Le futur collège de Clisson (44) est sorti de terre en un temps record. Lancé en juillet 2014, le chantier se termine cet été pour accueillir ses 500 futurs élèves à la rentrée prochaine. Ce chantier hors norme a été rendu possible, grâce au choix d’un procédé constructif innovant, sous licence Dhomino, par assemblage de modules en bois et par l’organisation industrielle du chantier, selon la méthode Lean.

La société en charge du pilotage de la construction des modules, Leco, développe ainsi un nouveau métier : « l’ingénierie de procédés de construction », au service, notamment, de l’optimisation financière des projets de bâtiments. Justine Leleu, en charge du pôle durable, au sein de l’agence Siam Conseils, est allée à la rencontre de cette méthode et de son zélateur, Xavier Jaffray.

Chasse au gaspi et emploi des ressources locales : les points clés de la démarche « Lean »

L’objectif de Xavier Jaffray, gérant de Leco : réduire au minimum « les aléas » qui gaspillent temps, énergie et argent et gonflent d’autant la facture. Dans le viseur donc : les temps de transports des biens et des hommes sur le chantier, les malfaçons qui obligent à recommencer, les délais d’intervention entre les différents corps de métier… Pour contrer ces difficultés, la solution mise en oeuvre à Clisson, comme sur les autres chantiers de l’entreprise, repose sur 3 points :

- L’industrialisation du processus de construction Pour optimiser les coûts de construction, Leco, en lien avec les équipes de maîtrise d’oeuvre, décompose dans le détail les éléments qui constituent le module. La construction du module est ainsi issue de deux étapes : la première, de fabrication par des entreprises sous-traitantes de composants préfabriqués, la seconde, sur site, d’assemblage des éléments par les entreprises de gros oeuvre et second oeuvre. Cette méthode permet de réduire les erreurs sur le chantier et d’optimiser le temps d’intervention des compagnons sur du travail effectif.

- Le recours aux ressources locales Les entreprises sous-traitantes et les compagnons en charge de l’assemblage sont recrutés par Leco localement, pour limiter les temps de transports et faciliter le travail au quotidien sur le chantier. Ladistance entre le site d’assemblage des modules et le chantier est également réduite au minimum. A Clisson, Leco a loué un ancien hangar logistique de 15 000 m², pendant 4 mois, situé à 10 minutes du chantier.

- La formation initiale Avant le démarrage du chantier, Leco organise une formation à laquelle participe toute l’équipe du projet : maître d’ouvrage, architecte, bureau d’études, compagnons de tous les lots concernés par la construction modulaire, bureau de contrôle… Cette équipe a une journée pour construire un bungalow de chantier, chacun contribuant au titre de sa profession. Le formateur observe, relève les problèmes, amène chacun à identifier les actions qui auraient permis d’éviter les retards ou les erreurs… L’objectif est double : apprendre à travailler ensemble et apprendre l’autocontrôle. Chacun est responsable de la qualité de son travail et fait partie d’une chaîne de réalisation, où chaque maillon dépend du précédent. Un procédé innovant qui a permis de réaliser le collège en un an et d’atteindre des coûts de construction inférieurs de 15 % à une solution constructive traditionnelle.

La suite de cet article est accessible aux abonnés uniquement